尺寸視覺檢測設備如何解決精密制造中的公差難題?

在精密制造領域,尺寸公差的控制直接關系到產品的性能、裝配精度、互換性乃至最終的質量和可靠性。微小的尺寸偏差,即使是幾微米甚至亞微米級別的差異,都可能導致產品功能失效或無法滿足設計要求,給制造商帶來巨大的挑戰和成本損失。傳統的測量手段,如依賴人工操作卡尺、千分尺或三坐標測量機(CMM),往往面臨效率低、成本高、難以實現100%全檢、易受主觀因素影響等困境。那么,尺寸視覺檢測設備如何能有效地解決精密制造中的這些公差難題呢?

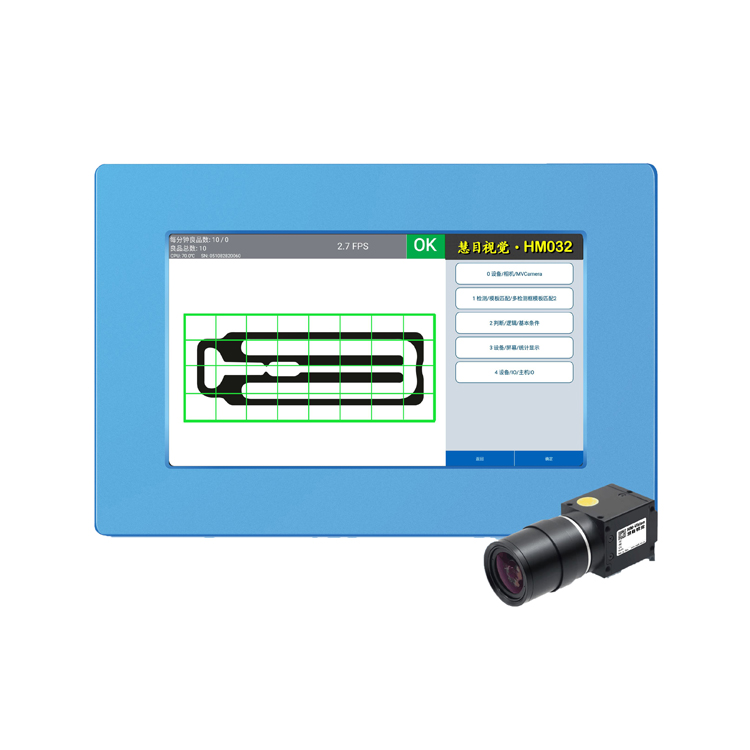

尺寸視覺檢測設備,作為自動化檢測技術的核心,提供了一種高效、精確且非接觸式的解決方案。它通過集成高分辨率相機、精密光學鏡頭、穩定光源以及強大的圖像處理算法,能夠對產品進行高速、高精度的尺寸測量和缺陷檢測。

以下是尺寸視覺檢測設備解決精密制造公差難題的關鍵方式:

1.高精度測量能力:現代尺寸視覺檢測系統通過先進的圖像處理算法和精密的定位技術,結合高像素工業相機和優化的照明方案,能夠實現微米級甚至更高級別的測量精度。這使得它能夠滿足半導體、光學、精密模具、醫療器械等高端制造領域對極小公差的苛刻要求,精確判斷產品是否在允許的尺寸范圍內。

2.高效的全檢能力:相比人工抽檢或CMM的點式測量,視覺檢測設備可以輕松集成到生產線上,以極高的速度對100%的產品進行自動化檢測。這不僅大幅提升了檢測效率,降低了漏檢風險,還能通過實時數據反饋,為生產過程的調整提供依據,從源頭控制不良品產生。

3.非接觸式測量優勢:視覺檢測采用非接觸方式,不會對被測工件產生任何物理壓力或損傷,特別適用于測量易變形、軟質或表面敏感的精密元件。同時,它也無需頻繁更換物理量具,維護成本相對較低。

4.復雜輪廓與多參數同時檢測:對于具有復雜幾何形狀或需要同時測量多個尺寸參數的精密零件,視覺檢測系統能夠通過一次成像和算法分析,快速獲取并判斷多個關鍵尺寸的公差狀態,提供全面的質量評估,這是傳統手動測量難以高效完成的。

5.數據化與智能化管理:檢測系統可以實時記錄和存儲所有測量數據,生成詳細的報告,并與MES、SPC等系統對接,實現質量數據的可追溯性和可視化分析。這有助于企業進行質量趨勢分析、過程能力評估和持續改進,推動智能制造轉型。

通過引入尺寸視覺檢測設備,精密制造企業能夠:

*嚴格保證產品尺寸精度:確保每個產品都符合嚴格的公差要求,提升產品整體質量和一致性。

*顯著降低不良率:實現全檢,及時剔除不合格品,減少浪費,降低成本。

*提高生產效率:自動化高速檢測,解放人力,加快生產節奏。

*增強市場競爭力:提供高質量、高可靠性的產品,贏得客戶信賴。

尺寸視覺檢測設備已經成為精密制造質量控制體系中不可或缺的一環,它有效地解決了傳統測量方式在精度、效率、覆蓋面等方面面臨的公差難題,為企業的精益生產和高質量發展提供了強大支撐。對于尋求提升精密制造水平、嚴控產品質量的企業而言,投資于先進的尺寸視覺檢測技術無疑是一個明智的戰略選擇。在眾多技術解決方案中,尋找一家在視覺檢測領域經驗豐富、技術領先且能夠提供定制化服務的合作伙伴至關重要。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號